Ambientes industriais têm grande potencial de excelência quando operam com processos bem estruturados, turnos integrados e conformidade garantida. É nesse cenário que o checklist industrial se destaca como ferramenta essencial para transformar controle operacional em inteligência de gestão.

Ao padronizar rotinas críticas, garantir rastreabilidade eficiente e documentar conformidades, o checklist fortalece a consistência entre unidades e turnos, amplia a visibilidade dos processos e antecipa melhorias com base em dados confiáveis.

Neste artigo, você vai ver como os checklists contribuem para elevar padrões de qualidade e segurança na indústria. Vamos explorar aplicações práticas com metodologias como 5S e FMEA e mostrar como essa ferramenta pode tornar sua operação ainda mais eficiente, conectada e preparada para crescer.

Por que checklists são essenciais na indústria

Indústrias se diferenciam de outros setores pela magnitude das operações e por seus processos integrados. Os checklists industriais estruturam a padronização necessária para o setor, garantindo que processos críticos sejam executados da mesma forma, independentemente de quem os execute, e de quando ou onde aconteçam.

Utilizando esta ferramenta, solucionamos quatro desafios estratégicos presentes na gestão industrial:

- Padronização operacional entre diferentes operadores, turnos e unidades;

- Rastreabilidade técnica e jurídica com registros datados, assinados e geolocalizados que protegem a empresa em auditorias e investigações;

- Detecção precoce de oportunidades de melhoria, identificando desgastes e desvios antes de impactarem produção;

- Comprovação de conformidade regulatória com normas como ISO 9001 e NRs, centralizando evidências de forma acessível e auditável.

É importante ressaltar, também, que a eficácia de checklists industriais está diretamente ligada à forma como são estruturados. Metodologias reconhecidas de gestão como 5S, FMEA e TPM, por exemplo, fornecem critérios objetivos para definir o que inspecionar, com qual frequência e quais itens são críticos. Checklists bem construídos transformam esses conceitos estratégicos em execução prática, padronizada e rastreável.

Estruturando checklists eficazes com a metodologia 5S

Checklists industriais eficazes combinam três elementos: critérios objetivos de aprovação; itens priorizados por criticidade e estrutura de respostas padronizadas. A diferença entre um checklist que funciona e um que vira formalidade burocrática está na forma como esses elementos são definidos.

Na prática, para estruturarmos um checklist eficaz, é essencial buscar por metodologias que priorizam o que inspecionar e com qual rigor.

Como Utilizar a Metodologia 5S com Checklists

A metodologia 5S(Seiri, Seiton, Seiso, Seiketsu, Shitsuke) organiza ambientes industriais através de cinco sensos: utilização, organização, limpeza, padronização e autodisciplina, respectivamente.

Para cada um dos cinco, o checklist oferece uma estrutura indispensável, funcionando da seguinte forma para cada um deles:

- Seiri (utilização) – verifica se há materiais, ferramentas ou equipamentos desnecessários no posto de trabalho, identificando itens sem uso nos últimos 30 dias.

- Seiton (organização) – confere se ferramentas possuem local definido com identificação visual, se prateleiras seguem lógica de frequência de uso e se corredores estão desobstruídos conforme sinalização de piso.

- Seiso (limpeza) – inspeciona presença de sujeira, resíduos de produção ou vazamentos, identificando fontes de contaminação durante processo de limpeza.

- Seiketsu (padronização) – documenta e mantém o padrão estabelecido pelos três primeiros sensos. Verifica se procedimentos operacionais estão documentados, se há registros fotográficos do estado padrão esperado em cada área e se todos os postos de trabalho seguem o mesmo modelo de organização.

- Shitsuke (autodisciplina) – a execução recorrente do checklist cria o hábito de manter os quatro sensos anteriores. Auditorias semanais ou quinzenais com registros rastreáveis demonstram comprometimento contínuo com organização, identificam desvios antes de virarem rotina e geram histórico que comprova evolução da cultura operacional ao longo do tempo.

O procedimento ideal de uso dos checklists 5S em indústrias é com frequência semanal ou quinzenal, anexando fotos durante as auditorias e comparando-as a imagens de referência, que representam o padrão esperado. Não conformidades geram planos de ação com responsável e prazo definidos.

Controle de qualidade: checklists em linha de produção

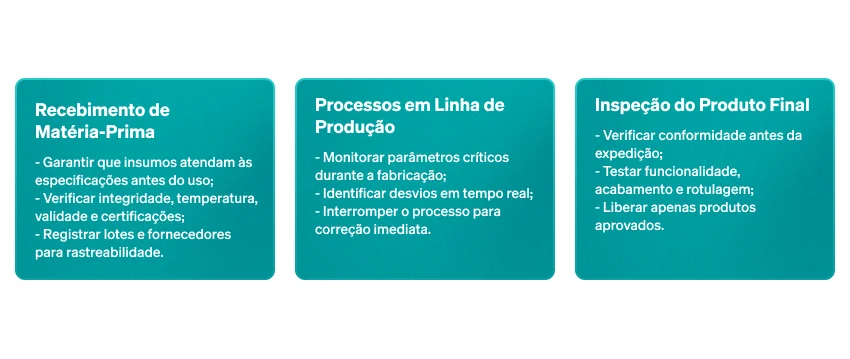

O controle de qualidade industrial se estrutura através de pontos de verificação estratégicos, que identificam não conformidades antes de impactarem o produto final. Checklists organizam essas verificações em três etapas, e cada ponto possui critérios específicos que garantem rastreabilidade desde o fornecedor até a expedição:

Recebimento de Matéria-Prima

No recebimento, os checklists devem verificar a conformidade de insumos antes de entrarem no processo produtivo. Integridade da embalagem, temperatura de produtos refrigerados, validade, certificados de qualidade obrigatórios e conformidade visual com especificação técnica, e por aí vai. Cada lote recebido gera registro individual vinculado ao fornecedor, permitindo rastreabilidade em caso de não conformidade detectada posteriormente.

Na indústria alimentícia, por exemplo, são aplicados checklists rigorosos no recebimento, verificando temperatura de câmaras frigoríficas dos veículos de transporte (carnes e laticínios devem chegar entre 0°C e 4°C), ausência de pragas ou sinais de contaminação nas embalagens, certificados sanitários e análise sensorial de amostras. Lotes reprovados não entram no estoque e geram notificação automática para setor de compras reavaliar fornecedor.

Processos em Linha de Produção

Durante a produção, os checklists aplicados devem identificar possíveis desvios, enquanto o produto ainda está sendo manufaturado e, assim, reduzindo desperdício de recursos. Para tanto, verificam parâmetros de processo como temperatura, pressão, tempo de ciclo, dimensões críticas e funcionamento de equipamentos.

Na indústria farmacêutica, por exemplo, são aplicados checklists com frequência horária durante envase de medicamentos, observando peso de comprimidos, ausência de contaminação visual, integridade de blisters e registro de lote impresso corretamente na embalagem. Desvios interrompem produção imediatamente para investigação de causa raiz.

Inspeção do Produto Final

Checklists de produtos finalizados realizam uma última verificação antes de liberá-los para expedição. O objetivo aqui é auditar funcionalidade, conformidade dimensional, acabamento superficial, embalagem, rotulagem e documentação obrigatória.

A indústria de eletrônicos, por exemplo, costuma testar 100% de produtos de alta criticidade (como equipamentos médicos) ou utilizar planos de amostragem para produtos de menor risco. Os checklists verificam o funcionamento de todas as funções declaradas, teste de segurança elétrica, ausência de danos estéticos e conformidade de manual de instruções com idioma de destino.

Ao serem utilizados em cada etapa do processo, os checklists de qualidade geram indicadores estratégicos: taxa de conformidade por turno, por linha, por fornecedor de matéria-prima, entre outros. E a análise desses dados identifica padrões de falha recorrentes, auxiliando no desenvolvimento de ações para melhoria contínua.

Além disso, os checklists também são ferramentas excelentes para estruturar processos de manutenção industrial, abordando estratégias preventivas, preditivas e corretivas. Para aprofundar aplicação específica nesse contexto, incluindo elaboração de listas e integração com planos de ação, confira nosso guia completo sobre checklists de manutenção industrial.

Segurança do trabalho orientada por análise de risco

O método FMEA (Failure Mode and Effects Analysis) aplicado à segurança do trabalho calcula risco de cada operação através de três variáveis: severidade do potencial acidente, probabilidade de ocorrência e capacidade de detecção prévia. Essa metodologia identifica e prioriza riscos sistemáticos em ambientes industriais, orientando construção de checklists focados em atividades críticas.

Dentro da FMEA, temos o NPR (Número de Prioridade de Risco), cálculo que orienta frequência e profundidade de inspeções de segurança. Operações com alto índice recebem verificações diárias e critérios mais rigorosos, enquanto atividades de baixo risco seguem calendário semanal ou mensal.

Neste contexto, os checklists traduzem a análise FMEA em três momentos de controle:

Inspeções Pré-Operacionais de Equipamentos

Inspeções pré-operacionais verificam condições de segurança antes de iniciar operação de máquinas e equipamentos. Os checklists orientados por FMEA priorizam itens conforme NPR: equipamentos cuja falha gera risco grave recebem verificações diárias de freios, dispositivos de segurança e sinalização, enquanto equipamentos com NPR moderado passam por verificações visuais mais superficiais.

Assim, é possível definir a profundidade da inspeção: se "falha de freio em empilhadeira" possui NPR alto (severidade grave, ocorrência moderada, detecção difícil), o checklist deverá incluir teste funcional de freio, verificação de nível de fluido, inspeção visual de desgaste de pastilhas e documentação de qualquer anomalia.

Auditorias de Conformidade com NRs

Auditorias de conformidade verificam aderência às Normas Regulamentadoras, documentando evidências para fiscalizações. Checklists baseados em FMEA priorizam NRs conforme risco: NR-12 e NR-10 recebem auditorias mensais em ambientes com equipamentos de alto NPR, enquanto NRs de menor criticidade seguem calendário trimestral.

Não conformidades geram planos de ação priorizados: riscos graves são corrigidos imediatamente.

Permissões de Trabalho em Ambientes Críticos

Permissões de trabalho autorizam atividades não rotineiras em ambientes de alto risco: espaços confinados, trabalho em altura, manutenção com bloqueio de energia.

Para isso, a análise FMEA define critérios de cada permissão: PT para espaço confinado verifica atmosfera, ventilação e equipamentos de resgate; PT para altura valida ancoragem e condições climáticas. Cada item deve possuir um critério objetivo, de modo que uma não conformidade possa invalidar uma permissão automaticamente.

Conclusão

Checklists industriais transformam controle operacional em inteligência de gestão quando estruturados através de metodologias comprovadas. Ao longo deste artigo, exploramos aplicação de 5S para organização de ambientes, critérios de qualidade que garantem conformidade em linha de produção e análise FMEA orientando inspeções de segurança por priorização de riscos. Cada abordagem traduz complexidade operacional em verificações objetivas, rastreáveis e integradas à rotina industrial.

Implementar checklists eficazes exige infraestrutura que centralize dados, padronize execução entre turnos e gere evidências documentadas de conformidade. Ferramentas digitais eliminam riscos, permitem análise de tendências e conectam inspeções diárias a decisões estratégicas de longo prazo.

Conheça a ferramenta de checklist digital da SULTS através do teste gratuito e descubra como transformar verificações operacionais em gestão de excelência.

Leituras recomendadas: