Um trabalho técnico do IFMG mostra que a prática sistemática de manutenção preventiva contribui para prolongar a vida útil dos ativos e resulta em custos totais significativamente menores comparados à manutenção corretiva, por exemplo:

"A antecipação e prevenção de falhas possibilitam a gestão eficaz dos recursos financeiros, evitando despesas imprevistas relacionadas a reparos não planejados."

Fonte:Repositório Institucional do IFMG — Estudo sobre manutenção preventiva

Na prática, essa diferença aparece em diversos aspectos da operação.

Com um checklist de manutenção preventiva bem estruturado, gestores passam a ter respostas para perguntas que antes ficavam sem registro ou dependiam da memória do time. Questões fundamentais para qualquer operação, como:

- Quais equipamentos apresentam falhas recorrentes?

- Onde os prazos de inspeção são ignorados com mais frequência?

- Quais técnicos ou turnos registram mais não conformidades?

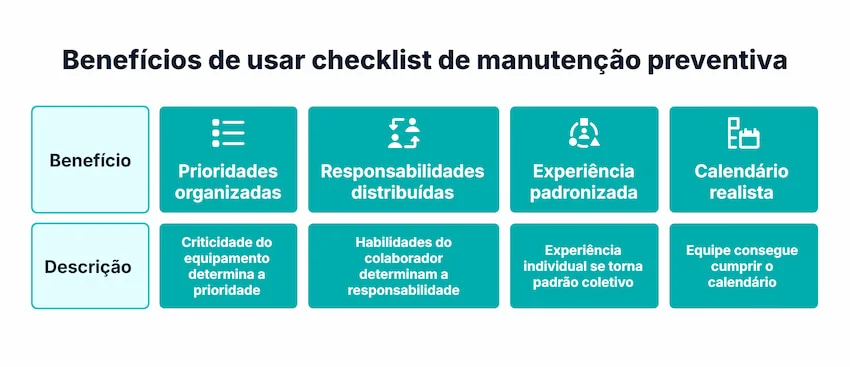

Benefícios de usar checklist de manutenção preventiva na sua operação

Agora que você já viu como o checklist de manutenção preventiva reduz falhas, é hora de olhar para o que ele adiciona de forma prática ao dia a dia da sua equipe:

- Organizando prioridades conforme a criticidade dos equipamentos: nem todo ativo precisa do mesmo nível de atenção. O checklist de manutenção permite classificar equipamentos por importância operacional e definir frequências de inspeção proporcionais ao risco. Máquinas críticas para a produção recebem verificações mais frequentes, enquanto equipamentos auxiliares seguem ciclos mais espaçados, otimizando o tempo da equipe técnica.

- Distribuindo responsabilidades de acordo com as habilidades de cada colaborador: cada tipo de manutenção exige competências específicas. Com o checklist estruturado, fica claro quem deve executar cada tarefa, evitando que técnicos sem a qualificação adequada realizem inspeções complexas ou que profissionais experientes percam tempo com verificações básicas que outros poderiam fazer.

- Transformando experiência individual em padrão coletivo: quando a manutenção depende apenas do conhecimento de alguns técnicos, a operação fica vulnerável a ausências, férias ou saídas. O checklist de manutenção preventiva documenta as boas práticas e garante que qualquer membro da equipe consiga executar as verificações no mesmo nível de qualidade, independentemente de quem está no turno.

- Criando um calendário que a equipe realmente consegue cumprir: de nada adianta planejar inspeções se elas não cabem na rotina. O checklist permite distribuir as atividades ao longo do tempo, equilibrando a carga de trabalho e evitando que várias manutenções se acumulem no mesmo período. Isso mantém a equipe produtiva sem sobrecargas ou prazos impossíveis de cumprir.

Passo a passo de como criar seu checklist de manutenção preventiva

A diferença entre uma manutenção preventiva que evita falhas e outra que vira só um ritual burocrático está na forma como o checklist é planejado.

A seguir, veja um passo a passo para montar um checklist de manutenção preventiva que ajuda sua equipe a agir no momento certo, documentar tudo e manter os equipamentos sempre sob controle:

1. Mapeie os equipamentos e o que realmente precisa de manutenção

O primeiro passo é entender o que existe na operação e quais pontos exigem atenção contínua. Isso envolve percorrer áreas, observar desgaste, identificar ruídos anormais, confirmar capacidades e localizar equipamentos críticos. Manuais de fabricantes ajudam, mas a inspeção presencial sempre revela situações que não aparecem no papel. Quando esse mapeamento é feito com cuidado, o checklist passa a refletir fielmente a realidade do local, em vez de ser uma lista genérica.

Exemplo prático: em uma indústria ou condomínio, o mapeamento inicial normalmente inclui itens essenciais para o funcionamento do dia a dia:

- Compressores responsáveis por linhas de produção ou sistemas

- Painéis elétricos que demandam inspeções de segurança

- Hidrantes e sistemas de combate a incêndio

- Iluminação de emergência

- Reservatórios de água potável ou de reuso

2. Defina a periodicidade ideal para cada tarefa

Com tudo identificado, o próximo passo é determinar com que frequência cada item deve ser verificado. A decisão combina recomendações das fabricantes, normas técnicas, exigências legais e histórico da própria operação. Esse equilíbrio evita excesso de manutenção ou intervalos longos demais, que aumentam o risco de falhas.

Exemplo prático:

- Limpeza de caixa d’água: entre 6 meses e 1 ano

- Teste de bombas d’água: a cada 6 meses

- Inspeção de encanamentos e redes de esgoto: anual

- Teste de hidrantes e pressurização: semestral

3. Transforme cada necessidade em itens claros e objetivos

Depois de definir o que será verificado e quando, chega o momento de escrever os itens do checklist. Clareza é fundamental: cada etapa deve descrever exatamente o que precisa ser analisado, qual padrão seguir e como registrar as evidências.

Exemplo prático: em uma rotina de manutenção de bombas, por exemplo, o checklist pode solicitar:

- Verificação da pressão

- Avaliação do tempo de resposta

- Checagem de ruído ou vibração fora do normal

- Registro fotográfico do painel ou da leitura

4. Conecte o checklist aos relatórios e painéis de acompanhamento

O último passo é garantir que cada checklist preenchido gere informações automaticamente. Quando os dados alimentam relatórios e painéis em tempo real, a gestão deixa de depender de anotações manuais e passa a ter mais transparência e controle.

Exemplo prático:

- Torre A: checklist concluído

- Torre B: pressão abaixo do esperado

- Torre C: inspeção pendente

Outros recursos e ferramentas que facilitam a gestão da manutenção preventiva

Quando pensamos em manutenção preventiva, estamos basicamente falando sobre manter a rotina funcionando sem sustos. E, para isso, algumas outras metodologias e ferramentas ajudam muito a organizar o fluxo e dar mais segurança para quem cuida da operação.

| Ferramenta / Método | Para que serve | Como contribui na manutenção preventiva |

| RCM (Reliability-Centered Maintenance) | Metodologia que ajuda a identificar quais equipamentos são mais críticos para a operação. | Prioriza onde a equipe deve concentrar esforço, reduz riscos e orienta estratégias mais eficientes para evitar falhas importantes. |

| TPM (Total Productive Maintenance) | Abordagem que envolve toda a equipe em cuidados contínuos com os equipamentos. | Reduz paradas desnecessárias, fortalece a cultura de prevenção e distribui pequenas responsabilidades que, juntas, evitam problemas maiores. |

Quando esses recursos passam a fazer parte da rotina, junto aos checklists, a manutenção deixa de ser algo corrido e se transforma em um processo mais claro, previsível e fácil de acompanhar. Cada empresa aplica isso do seu jeito, mas é comum perceber que, com bons métodos e um sistema que ajuda a manter tudo no ritmo certo, seu negócio ganha mais segurança e enfrenta bem menos surpresas.

Quer organizar a manutenção preventiva e deixar sua operação mais segura?

O Sistema de Gestão Operacional SULTS reúne as rotinas de manutenção em uma única plataforma, facilitando o acompanhamento dos equipamentos e das intervenções do dia a dia. Usando a ferramenta de Checklist Digital, você cria padrões que automatizam tarefas específicas, programa periodicidades, recebe alertas e acompanha tudo em tempo real.