Na indústria moderna, a manutenção de equipamentos e processos é uma engrenagem vital, indo muito além de “consertar o que quebrou”. Na verdade, a manutenção garante que:

- O maquinário funcione por mais tempo;

- A produção não pare;

- Todos trabalhem com total proteção.

Assim, buscar formas de otimizar as operações e elevar os padrões de segurança se tornou uma necessidade para qualquer gestão que busca a excelência.

Pensando nisso, trouxemos um guia completo sobre checklist de manutenção industrial. Vamos explorar juntos os diferentes tipos de manutenção e entender como o checklist se adapta a cada uma delas. Veremos também seu papel estratégico na otimização de processos e como a revolução digital, impulsionada por metodologias de organização e sistemas como o CMMS elevou essa prática a um novo patamar. E, por último, como implementar checklists realmente eficazes, entrando como grandes aliados na gestão operacional da empresa.

Manutenção industrial estratégica: prevenção, eficiência e segurança

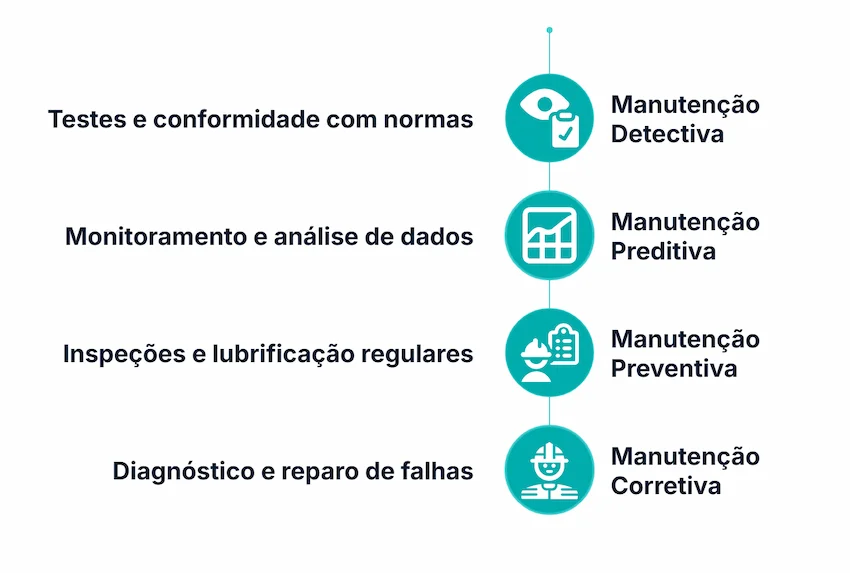

Para alcançar um processo otimizado de manutenção, diferentes abordagens foram desenvolvidas ao longo do tempo. Cada uma possui um objetivo específico e um modo de atuação distinto, mas todos convergem para um ponto em comum: a necessidade de um controle rigoroso e padronizado, onde o checklist (principalmente digital) se revela um aliado indispensável. Ele é a ponte entre a estratégia e a execução, garantindo que as ações planejadas se traduzam em resultados concretos.

Manutenção Corretiva

Ocorre quando há uma falha inesperada, para restaurar a funcionalidade. Nesse cenário, o checklist não é apenas uma lista de reparos, mas um protocolo de resposta rápida e eficaz. Ele é desenhado para:

- Guiar o diagnóstico: com perguntas-chave e verificações iniciais para identificar a raiz do problema.

- Padronizar o reparo: certificando que a equipe siga os procedimentos de segurança e os passos técnicos recomendados pelo fabricante, para a substituição ou reparo.

- Registrar a intervenção: documentando o que foi feito, as peças utilizadas, o tempo despendido e o impacto da falha.

- Validar o retorno à operação: com itens de checagem final para garantir que o equipamento está funcionando dentro das especificações e em total segurança.

Manutenção Preventiva

Ao contrário da corretiva, o foco aqui é evitar a falha antes que ela aconteça, através de intervenções programadas. Assim, o checklist entra como um roteiro detalhado para a inspeção e execução consistente dessas tarefas. Ele deve incluir:

- Itens de inspeção visual e funcional: verificando desgastes, vazamentos, ruídos anormais, alinhamentos e ajustes.

- Ações de lubrificação e limpeza: especificando tipos de lubrificantes, pontos de aplicação e frequência.

- Verificações de parâmetros operacionais: como temperaturas, pressões, níveis e vibrações, comparando-os com valores de referência.

- Substituição de componentes: indicando peças com vida útil definida que devem ser trocadas preventivamente, garantindo que nenhum item crítico seja esquecido.

Manutenção Preditiva

Esta abordagem mantém um monitoramento contínuo da condição dos equipamentos, prevendo o momento ideal de intervenção, otimizando recursos e prevenindo paradas. Este checklist vem como uma ferramenta de coleta sistemática e qualificada de dados, essencial para transformar monitoramento em ação. Ele é estruturado para:

- Registrar leituras de sensores e medições: incluindo dados de vibração, temperatura, análise de óleo, ultrassom, etc.

- Padronizar a coleta: assegurando que as medições sejam feitas nos mesmos pontos, com a mesma técnica e frequência.

- Comparar com limites de alarme: facilitando a identificação rápida de desvios e tendências.

- Indicar ações subsequentes: disparando alertas para análises mais aprofundadas ou para o agendamento de manutenção antes que a falha se materialize.

Manutenção Detectiva

Focada em sistemas de proteção e segurança que permanecem inativos, buscando revelar falhas ocultas. O checklist detectivo é o protocolo para testes funcionais regulares, confirmando a prontidão desses sistemas vitais. Ele deve contemplar:

- Verificação de funcionalidade: realizando testes controlados em válvulas de segurança, sistemas de alarme, detectores de fumaça/gás.

- Padronização dos testes: detalhando os passos exatos para simular condições de emergência e verificar a resposta do sistema.

- Registro de resultados: documentando a resposta (sucesso/falha) e as condições encontradas.

- Garantia de conformidade: assegurando que os sistemas de segurança atendam às normas regulatórias e funcionem adequadamente quando mais necessários.

Ou seja, os checklists não só padronizam a execução das tarefas, mas também serve como registro histórico, ferramenta de treinamento e base para a melhoria contínua. É a certeza de que cada intervenção, seja ela reativa ou proativa, contribui para um ambiente industrial mais seguro, eficiente e com custos otimizados.

O checklist como eixo de otimização: de metodologias ao CMMS

Ao entender como o checklist se adapta e fortalece cada tipo de manutenção, percebemos que sua relevância vai muito além de uma simples lista de tarefas a serem cumpridas, certo? Na verdade, ele é indispensável para o sucesso de diversas metodologias de otimização operacional; afinal todas elas, a seu próprio modo, visam aprimorar planejamento, execução e avaliação de processos.

O 5S, por exemplo, depende de auditorias constantes para manter a organização, e é o checklist que garante que esses padrões não se percam. No Lean Manufacturing, ele é indispensável para assegurar o trabalho padronizado, reduzindo desperdícios.

Já na TPM (Manutenção Produtiva Total), o checklist envolve operadores e técnicos em uma rotina de cuidados que maximiza a vida útil dos ativos. Até mesmo em certificações como a ISO 9001, ele atua como a evidência documental de que a qualidade está sendo seguida em cada detalhe.

No entanto, para que essas metodologias alcancem seu potencial máximo na indústria moderna, é preciso superar as limitações do papel. O verdadeiro salto de performance acontece quando o checklist digital se integra ao CMMS (Sistema de Gestão de Manutenção Computadorizado).

Enquanto o CMMS funciona como “cérebro” da operação, isto é, centralizando históricos e planos de manutenção, o checklist é como um “motor” que alimenta esse sistema com dados reais e imediatos.

Em conjunto, os checklists digitais e as metodologias de organização eliminam falhas de comunicação e garantem que cada inspeção no chão de fábrica se transforme em inteligência estratégica, facilitando inclusive a própria implementação de novas tecnologias de gestão na empresa.

Checklist para manutenção industrial: guia prático de implementação para otimização contínua

Agora que você já sabe bastante sobre a teoria, é hora de colocar em prática tudo que aprendeu. Vamos lá?

1 º Passo: Definindo o escopo e a criticidade

O que será verificado? Nem todo equipamento exige o mesmo nível de detalhamento.

Liste seus ativos e identifique quais são críticos para a produção e para a segurança. O checklist deve focar nos pontos que, se falharem, podem causar paradas não planejadas ou acidentes. Pergunte-se: quais componentes sofrem mais desgaste? Quais são os itens vitais para a operação desta máquina específica?

2º Passo: Determinando a frequência ideal

Qual a frequência de verificação ideal para cada item de maquinário?

Defina se o checklist será diário (como um check de rotina antes de iniciar o turno), semanal ou baseado em gatilhos específicos, como horas de voo ou ciclos de produção. A frequência deve ser alta o suficiente para prevenir falhas, mas equilibrada para não sobrecarregar a equipe técnica.

3º Passo: Personalizando para cada equipamento

Qual o equipamento em foco? Evite o erro de usar o mesmo modelo para tudo.

Um checklist para caldeira precisa de itens completamente diferentes de um para empilhadeira ou braço robótico, por exemplo. Personalize os campos incluindo fotos de referência, limites de tolerância (como pressão e temperatura) e instruções claras do que deve ser feito caso um item seja marcado como não conforme.

4º Passo: Capacitando a equipe

A equipe está apta para realmente entender o checklist e, principalmente, sua importância nas operações?

Treine seus técnicos e operadores não apenas no preenchimento, mas no "porquê" de cada verificação. Além disso, estar aberto ao feedback de quem está em campo é primordial; muitas vezes, quem opera a máquina diariamente tem insights preciosos sobre pontos que precisam ser incluídos ou ajustados no checklist para torná-lo mais ágil e preciso.

5º Passo: Analisando os dados

Checklist preenchido? Calma, seu trabalho ainda não acabou.

O valor real aparece na análise dos dados coletados. Utilize as informações para identificar padrões: se um item é reprovado com frequência em um equipamento específico, isso é um sinal claro de que você precisa de uma intervenção mais profunda ou de uma mudança na peça utilizada. Use o checklist digital como uma ferramenta de melhoria contínua.

Conclusão

Vimos que o checklist de manutenção industrial é muito mais do que uma simples lista, é o que une a segurança do colaborador à eficiência da produção. Desde o suporte aos diferentes tipos de manutenção até o papel estratégico na implementação de sistemas CMMS e metodologias de otimização, essa ferramenta se prova indispensável para qualquer indústria que pretende crescer com solidez e controle.

Implementar processos bem estruturados e adotar a tecnologia certa são os passos definitivos para transformar sua manutenção em um centro de inteligência e produtividade. Se você quer ver na prática como a digitalização pode facilitar cada um dos pontos que discutimos hoje e elevar o nível da sua gestão operacional, convidamos você a conhecer a ferramenta de checklist digital do SULTS através de um teste gratuito.